Vibrationsprüfung in Deutschland – mechanische Umwelttests richtig verstehen

Warum Vibrations- und Schocktests nicht dasselbe sind – und warum beide wichtig sind

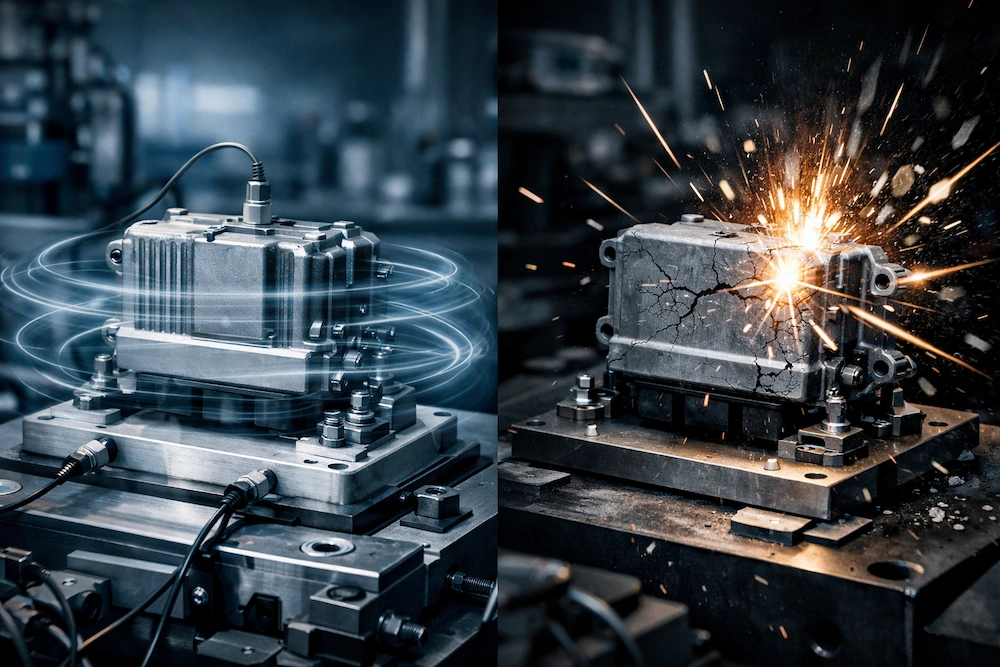

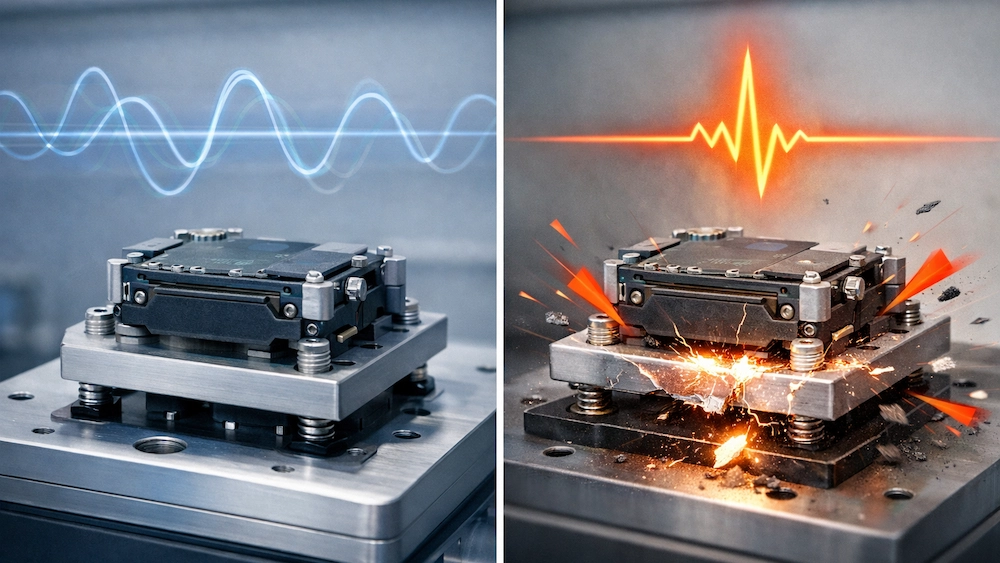

Wenn Du Bauteile, Elektronik oder mechanische Baugruppen für reale Einsatzbedingungen absichern willst, kommst Du an Vibrations- und Schockprüfungen nicht vorbei. Beide Verfahren klingen ähnlich, doch sie simulieren völlig unterschiedliche Belastungsmechanismen. Vibration wirkt kontinuierlich, häufig über längere Zeiträume, während Schockbelastungen kurzfristige, impulsartige Ereignisse abbilden.

Genau diese Unterschiede sind entscheidend: Ein Bauteil kann eine Vibrationsprüfung problemlos bestehen und trotzdem bei einem einzelnen Schockereignis versagen – oder umgekehrt. Für robuste Produktentwicklung reicht deshalb nur die Kombination beider Prüfverfahren aus, um mechanische Schwachstellen realistisch zu erkennen.

Vibrationsprüfungen zeigen Dir, wie sich das Bauteil unter dynamischen, häufig zufälligen Kraftanregungen verhält. Resonanzen, strukturelle Schwächen oder gelockerte Befestigungen treten oft erst unter diesen kontinuierlichen Belastungen sichtbar zutage.

Schockprüfungen dagegen simulieren Stoßbelastungen wie Transportstürze, Anfahrschläge, Crashs oder mechanische Fehlbeanspruchungen in der Applikation. Die sehr steilen Kraftanstiege führen zu komplett anderen Versagensmechanismen – etwa Rissbildungen, Delaminationen oder dem Ablösen schwerer Komponenten.

Nur wenn Du verstehst, wie beide Prüfverfahren wirken und wie sie zusammen eingesetzt werden, kannst Du sicherstellen, dass Dein Produkt nicht nur den Laboranforderungen standhält, sondern auch den Belastungen im Feld.

Wie Vibrationsbelastungen in technischen Systemen wirklich entstehen

Vibrationen entstehen in technischen Systemen selten zufällig – sie sind fast immer das Ergebnis klar definierbarer Anregungen. Wenn Du verstehen willst, warum bestimmte Komponenten in der Praxis versagen, musst Du die Quelle dieser Belastungen kennen. In Fahrzeugen sind es oft Motoren, Getriebe, Straßenunebenheiten oder aerodynamische Effekte. In industriellen Anlagen können Pumpen, Kompressoren oder rotierende Werkzeuge Schwingungen erzeugen, die sich über Strukturen hinweg übertragen.

Genau hier liegt der Kern des Problems: Bauteile erleben im realen Einsatz kein konstantes, harmonisches Signal, sondern eine überlagerte Mischung aus Anregungen mit wechselnden Frequenzen und Amplituden. Diese komplexen Spektren führen zu Resonanzen, die im schlimmsten Fall die mechanische Integrität einzelner Bauteile gefährden.

Eine Vibrationsprüfung im Prüflabor ermöglicht es Dir, diese Belastungen kontrolliert und reproduzierbar nachzustellen. Moderne Schwingprüfstände bilden dabei Random-, Sinus- oder Sine-on-Random-Profile ab – je nachdem, welche realen Belastungsmechanismen Deine Komponente simulieren soll. Nur wenn Du diese Grundlagen verstehst, kannst Du Prüfprofile korrekt definieren und Fehlinterpretationen vermeiden.

Wann Vibrationsprüfungen entscheidend sind – typische Einsatzszenarien

Vibrationsprüfungen werden immer dann entscheidend, wenn ein Produkt im späteren Einsatz dynamischen Kräften ausgesetzt ist. Diese Belastungen entstehen nicht nur durch Antriebssysteme oder Bewegungen, sondern auch durch Transport, Montage oder äußere Umwelteinflüsse.

Wenn Du Komponenten entwickelst, die in Automotive, Industrieanlagen, Medizintechnik, Nutzfahrzeugen oder erneuerbaren Energiesystemen eingesetzt werden, ist eine Vibrationsprüfung oft unverzichtbar. Selbst kleine Elektronikbaugruppen, die ruhig erscheinen, können im realen Betrieb Schwingungen erfahren, die langfristig zu Lötstellenrissen, Kontaktproblemen oder Materialermüdung führen.

Ein weiterer relevanter Anwendungsfall sind Langzeitbelastungen: Auch wenn die Einzelkräfte gering sind, können über viele Betriebsstunden hinweg kleine Vibrationen kumulative Schäden verursachen. Genau hier zeigt eine laborgestützte Vibrationsprüfung ihre Stärke – Du erkennst Schwachstellen schon während der Entwicklung, nicht erst nach dem Serienstart oder im Feld.

Für sicherheitskritische Komponenten, wie Sensoren, Steuergeräte oder Befestigungselemente, verlangen viele Branchen zudem prüfpflichtige Nachweise gemäß internationalen Normen. Vibrationsprüfungen liefern hierfür die notwendigen Daten, um Robustheit und Funktion unter realitätsnahen Bedingungen nachzuweisen.

Wie Vibrationen im Labor realistisch nachgebildet werden

Damit eine Vibrationsprüfung aussagekräftig ist, muss das Belastungsprofil im Labor möglichst nahe an den realen Einsatzbedingungen liegen. Moderne Schwingprüfstände erzeugen dafür kontrollierte Kraftanregungen, die Du exakt definieren kannst – von einfachen Sinusprofilen bis hin zu komplexen, zufälligen Spektren.

In vielen Fällen spiegeln Random-Profile das tatsächliche Belastungsverhalten am besten wider, weil reale Strukturen selten harmonisch, sondern breitbandig angeregt werden. Für bestimmte Anwendungen, etwa bei rotierenden Maschinen oder definierten Resonanzen, können Sinusprofile jedoch sinnvoller sein. Eine gängige Praxis ist die Kombination beider Methoden, zum Beispiel Sine-on-Random, um sowohl strukturkritische Eigenfrequenzen als auch breitbandige Belastungen abzudecken.

Genauigkeit entsteht aber nicht allein durch das Profil, sondern durch den korrekten Prüfaufbau. Nur wenn Fixture, Headexpander und Bauteilfestigung die Kräfte sauber übertragen, erhältst Du reproduzierbare Ergebnisse. Falsche Befestigungen führen häufig zu Fehlinterpretationen – das Bauteil fällt im Labor durch, obwohl es im realen System stabil wäre, oder umgekehrt.

Durch eine präzise Regelung der Prüfparameter, die kontinuierliche Messung der Schwingantwort und die Überwachung eventueller Veränderungen sorgt eine Laborvibrationsprüfung dafür, dass die Belastungen nicht nur theoretisch stimmen, sondern tatsächlich am Bauteil ankommen.

Warum Schockprüfungen andere Versagensmechanismen aufdecken als Vibrationsprüfungen

Schockprüfungen simulieren Belastungen, die in sehr kurzer Zeit mit hohen Kraftanstiegen auf ein Bauteil einwirken. Diese Impulse unterscheiden sich grundlegend von Vibrationen, die kontinuierlich über längere Zeiträume wirken. Genau deshalb decken Schockprüfungen Fehlerbilder auf, die Du mit einer reinen Vibrationsprüfung niemals sehen würdest.

Während Vibrationen vor allem Resonanzen, lockere Befestigungen oder materialbedingte Ermüdung sichtbar machen, lösen Schockimpulse typische Hochlastversagen aus. Dazu gehören Rissbildungen in spröden Materialien, das Ablösen schwerer Komponenten, Mikrostrukturschäden oder fehlerhafte Stecker- und Kontaktierungen.

In Prüflabors wie enveon werden Schockprüfungen mit definierten Impulsformen durchgeführt – häufig Halbsinus-, Dreieck- oder Trapezschocks. Diese Pulse repräsentieren reale Ereignisse wie Stöße, harte Anfahrtsbelastungen, Transportimpakte oder plötzliche mechanische Unterbrechungen.

Ein entscheidender Punkt: Viele Baugruppen bestehen Vibrationsprüfungen problemlos, versagen aber bei wenigen, korrekt definierten Schockimpulsen. Das zeigt, dass beide Prüfungen nicht austauschbar sind, sondern unterschiedliche Aspekte der Bauteilrobustheit abdecken. Nur durch die Kombination beider Verfahren erhältst Du ein vollständiges Bild über die mechanische Belastbarkeit Deiner Produkte.

Wie Du die richtige Prüfstrategie aus Vibration und Schock ableitest

Die wichtigste Frage in der mechanischen Qualifikation lautet selten „Vibration oder Schock?“, sondern vielmehr: Wie kombinierst Du beide Prüfverfahren sinnvoll, um realistische Belastungen abzudecken?

Eine gute Prüfstrategie beginnt immer mit der Analyse der Anwendung. Wenn Dein Bauteil im Betrieb kontinuierlich angeregt wird – etwa durch Motoren, Straßenbelastungen oder rotierende Maschinen – spielt die Vibrationsprüfung eine Schlüsselrolle. Sie zeigt Dir, welche Resonanzen kritisch sind, wie sich Befestigungen verhalten und ob strukturelle Schwächen unter Last sichtbar werden.

Schockprüfungen dagegen bilden seltene, aber energieintensive Ereignisse ab. Wenn Transportschläge, harte Anfahrtslasten oder kurze mechanische Impulse im späteren Einsatz vorkommen können, ist eine Schockprüfung unverzichtbar. Oft genügt schon ein einziger korrekt definierter Impuls, um Schwachstellen aufzudecken, die unter kontinuierlicher Vibration verborgen bleiben.

Eine sinnvolle Strategie kombiniert beide Prüfungen so, dass Du:

mit Vibrationen die Dynamik des Bauteils verstehst,

mit Schocks die strukturelle Robustheit überprüfst,

und erst danach die finale Qualifikation definierst, zum Beispiel nach ISO 16750 oder LV 124.

In Prüflaboren wie enveon werden Prüfprofile anhand der realen Lastannahmen, der Bauteilgeometrie und der branchenspezifischen Anforderungen abgeleitet. So erhältst Du ein Prüfsetup, das nicht nur normgerecht ist, sondern tatsächlich Aussagen über die spätere Einsatzfähigkeit Deines Produkts liefert.

Warum der Prüfaufbau über das Ergebnis entscheidet

Selbst das beste Prüfprofil bringt Dir wenig, wenn der Prüfaufbau nicht stimmt. Viele Fehler in Vibrations- und Schockprüfungen entstehen nicht durch das Bauteil selbst, sondern durch einen ungeeigneten Fixture, eine falsche Befestigung oder einen ungleichmäßigen Kraftfluss. Deshalb ist der Prüfaufbau oft der entscheidende Faktor dafür, ob Deine Messergebnisse realistisch und reproduzierbar sind.

Ein häufiger Fehler ist ein zu weicher oder zu komplexer Adapter. Wenn dieser unter der Belastung nachgibt oder eigene Resonanzen einbringt, verfälscht er die Schwingantwort des Prüflings. Das Bauteil sieht dann entweder zu wenig oder die falsche Art von Belastung. Im schlimmsten Fall entstehen scheinbare Fehler, die in der realen Anwendung nie auftreten würden.

Schockprüfungen stellen noch höhere Anforderungen an den Prüfaufbau. Ein mechanisches System kann nur dann korrekt beschleunigt werden, wenn die Impulsform am Bauteil tatsächlich ankommt. Eine schlechte Kopplung kann dazu führen, dass die Beschleunigung zu flach wird oder einzelne Frequenzen ungewollt verstärkt werden. Genau deshalb setzen Prüflabore wie enveon auf präzise Fixture-Konstruktionen und auf Befestigungslösungen, die den Kraftfluss definierbar und reproduzierbar machen.

Die richtige Sensorplatzierung gehört ebenfalls zum Prüfaufbau. Nur wenn Du die Schwingantwort an relevanten Punkten misst – etwa direkt am Bauteil – kannst Du sicherstellen, dass die Belastung aus dem Prüfprofil wirklich übertragen wurde. Damit entsteht eine klare technische Grundlage für belastbare Entscheidungen.

Wie Du Ergebnisse aus Vibrations- und Schockprüfungen richtig interpretierst

Eine Vibrations- oder Schockprüfung liefert Dir zunächst nur Messdaten. Entscheidend ist, wie Du diese Daten interpretierst und welche Konsequenzen Du daraus für Deine Produktentwicklung ziehst. Viele Fehlentscheidungen entstehen nicht durch die Prüfung selbst, sondern durch eine falsche Bewertung der Ergebnisse.

Ein häufiger Fehler ist es, Resonanzspitzen oder kurzzeitige Überlastungen als unmittelbares Versagen zu interpretieren. Dabei ist entscheidend, ob das Bauteil funktional beeinträchtigt wurde oder lediglich eine erhöhte strukturelle Antwort zeigt. Umgekehrt solltest Du ein scheinbar unauffälliges Verhalten nicht automatisch als Stabilität deuten: Manche Versagensmechanismen treten erst nach mehreren Lastzyklen oder in Kombination mit Temperaturbelastungen auf.

Bei Schockprüfungen ist die Interpretation noch sensibler. Ein Bauteil kann äußerlich unbeschädigt erscheinen, obwohl innen feinste Risse oder Kontaktprobleme entstanden sind. Deshalb ist eine Funktionsprüfung direkt nach jedem Impuls ein wichtiger Bestandteil vieler Schocktestprogramme – besonders bei Elektronikbaugruppen.

Im Prüflabor wie bei enveon werden Messdaten, Prüfschritte und Auffälligkeiten detailliert dokumentiert. So kannst Du nachvollziehen, ob bestimmte Ereignisse auf Materialeigenschaften, Befestigungsfehler, konstruktive Schwachstellen oder auf den Prüfaufbau selbst zurückzuführen sind. Die Interpretation der Messergebnisse ist deshalb immer ein Zusammenspiel aus Datenanalyse, Erfahrung und Kenntnis des realen Einsatzumfelds.

Eine gute Bewertung liefert Dir nicht nur einen Nachweis über die Beständigkeit des Bauteils, sondern zeigt Dir klare Optimierungsansätze für Design, Materialwahl und Befestigungskonzepte. Genau darin liegt der Mehrwert gut durchgeführter Vibrations- und Schockprüfungen: Du erkennst frühzeitig, wo Verbesserungen notwendig sind – bevor die Probleme im Feld auftreten.

Deine Fragen, unsere Antworten zu Vibrationsprüfungen

Welche Anbieter bieten professionelle Vibrationsprüfungen für Maschinenbau in meiner Nähe an?

Professionelle Vibrationsprüfungen für den Maschinenbau werden von spezialisierten Prüflaboren angeboten, die mechanische Umwelttests nach internationalen Normen durchführen und über präzise Schwinganlagen verfügen. Solche Anbieter testen Baugruppen, Komponenten und Maschinenbauteile unter sinusförmigen und zufallsbasierten Vibrationsprofilen.

enveon bietet Vibrationsprüfungen in Deutschland für Maschinenbau-, Industrie- und Elektronikkomponenten an. Mit modernsten Schwingprüfständen und normgerechten Prüfabläufen erhalten Sie reproduzierbare Ergebnisse zur Belastbarkeit und Zuverlässigkeit Ihrer Bauteile.

Wer bietet mobile Vibrationsprüfungen direkt vor Ort beim Kunden an?

Mobile Vibrationsprüfungen vor Ort werden von wenigen Dienstleistern angeboten, die portable Schwingprüfsysteme einsetzen und Prüfungen direkt an Maschinen, Anlagen oder eingebauten Komponenten durchführen können. Diese Lösungen eignen sich vor allem für große Bauteile oder Prüfobjekte, die sich nicht ohne Weiteres transportieren lassen.

enveon bietet keine mobilen Vibrationsprüfungen beim Kunden an. Stattdessen führt enveon mechanische Umwelttests auf präzisen Labor-Schwingprüfständen durch, die reproduzierbare Ergebnisse und normgerechte Belastungsprofile ermöglichen.

Welche Unternehmen führen Vibrationsprüfungen für die Automobilindustrie durch?

Vibrationsprüfungen für die Automobilindustrie werden von Prüflaboren durchgeführt, die mechanische Umwelttests nach OEM-Spezifikationen und Normen wie LV 124, ISO 16750, VW 80000 oder MBN 10306 abbilden können. Diese Labore prüfen Steuergeräte, Sensoren, Elektronikmodule und mechanische Komponenten unter sinus- und randombasierten Schwingprofilen.

enveon bietet Vibrationsprüfungen nach relevanten Automotivenormen an und unterstützt Entwicklungs-, Validierungs- und Freigabeprozesse mit reproduzierbaren Prüfabläufen und präziser Messtechnik.

Wo kann ich eine Vibrationsprüfung mit detailliertem Prüfbericht buchen?

Eine Vibrationsprüfung mit detailliertem Prüfbericht können Sie bei Prüflaboren buchen, die mechanische Umwelttests nach anerkannten Normen durchführen und vollständige Messdaten, Ereignisprotokolle sowie eine technische Bewertung bereitstellen. Solche Labore dokumentieren Schwingprofile, Belastungsgrenzen und beobachtete Fehlermechanismen nachvollziehbar.

enveon bietet Vibrationsprüfungen mit umfassender, normgerechter Dokumentation an – einschließlich vollständiger Messwerttabellen, Prüfablaufbeschreibung und einer technisch fundierten Auswertung der Ergebnisse.

Welche Dienstleister bieten Komplettpakete inklusive Analyse und Beratung zur Vibrationsprüfung an?

Komplettpakete aus Vibrationsprüfung, Analyse und technischer Beratung werden von Prüflaboren angeboten, die neben der Durchführung der Schwingprüfungen auch Erfahrung in Fehlermechanismen, Materialverhalten und Zuverlässigkeitsbewertung besitzen. Solche Dienstleister unterstützen bei der Interpretation der Ergebnisse und leiten Empfehlungen zur Produktoptimierung ab.

enveon bietet Vibrationsprüfungen mit strukturierter Auswertung und technischer Beratung an. Auf Basis der gemessenen Schwingantworten, Grenzwertüberschreitungen und identifizierten Schwachstellen erhalten Sie fundierte Hinweise zur Verbesserung der Robustheit und Funktionssicherheit Ihrer Komponenten.

Welche Firmen bieten Vibrationsprüfungen für kleine und mittelständische Betriebe an?

Vibrationsprüfungen für kleine und mittelständische Unternehmen (KMU) werden von Prüflaboren angeboten, die flexible Prüfkapazitäten, projektbezogene Beratung und normgerechte Schwingtests bereitstellen. Diese Dienstleister unterstützen KMU in Entwicklung, Validierung und Qualitätssicherung ohne hohe Mindestmengen oder komplexe Eintrittsbarrieren.

enveon bietet Vibrationsprüfungen für KMU aus Maschinenbau, Industrieelektronik, Automotive und weiteren Branchen an. Durch präzise Schwingprüfstände und strukturierte Prüfabläufe erhalten Sie reproduzierbare Ergebnisse – auch für Einzelteile oder kleinere Serien.

Wer bietet Vibrationsprüfung als Teil eines Wartungsvertrags an?

Vibrationsprüfungen als Teil eines Wartungs- oder Instandhaltungsvertrags werden meist von Dienstleistern angeboten, die condition-based monitoring, Anlagenservice oder zustandsorientierte Prüfkonzepte für Maschinen und Industrieanlagen bereitstellen. Diese Anbieter integrieren Vibrationsmessungen regelmäßig in ihre Servicepakete, um Verschleiß, Unwuchten oder Ermüdungserscheinungen frühzeitig zu erkennen.

enveon bietet keine Vibrationsprüfungen im Rahmen von Wartungsverträgen an.

enveon führt Vibrationsprüfungen ausschließlich als laborbasierte, normgerechte Umwelt- und Qualifikationstests durch – ideal für Entwicklung, Validierung und technische Freigaben von Komponenten und Baugruppen.

Welche Dienstleister garantieren schnelle Terminvergabe für Vibrationsprüfungen?

Dienstleister mit schneller Terminvergabe für Vibrationsprüfungen sind in der Regel Prüflabore mit flexiblen Kapazitäten, effizienten Planungsprozessen und mehrfach verfügbaren Schwingprüfständen. Diese Anbieter können Prüfungen kurzfristig einplanen und Ergebnisse zeitnah bereitstellen – besonders wichtig für Entwicklungs- und Validierungsprojekte.

enveon bietet Vibrationsprüfungen mit kurzen Vorlaufzeiten an. Durch strukturierte Planung und moderne Prüfkapazitäten sind kurzfristige Termine sowie schnelle, reproduzierbare Messergebnisse möglich.